Termini tecnici e abbreviazioni

Nel nostro sito, nei documenti e nella comunicazione tramite e-mail usiamo molti termini tecnici in quanto sono una parte del nostro business. Per semplificare la comunicazione usiamo anche le abbreviazioni o sigle che sono gli standard internazionali nella comunità di circuiti stampati, tuttavia per rendere chiaro a tutti gli interessati, in questa pagina abbiamo stilato un elenco di termini tecnici e le abbreviazioni utilizzate e la loro spiegazione.

Esempio:

Con il servizio Fast PCB la minima dimensione di un foro deve essere maggiore o uguale 0.35 mm Annular ring minimo 0.20 mm (la dimensione della piazzola sarà: 0.75 mm= 0.35 + 0.20 +0.20 mm)

Un circuito stampato, o PCB, viene utilizzato per supportare meccanicamente e collegare elettricamente componenti elettronici utilizzando percorsi conduttivi, o tracce incise su laminati di rame con substrato non-conduttivo.

L’inserimento di un testo come nome della società, logo o indicazione assicurerà che gli strati siano orientati correttamente. Questo testo di orientamento può essere posizionato all’interno o all’esterno del profilo della scheda, il testo inserito di fuori del profilo della scheda sarà utilizzato solo per riferimento e cancellato prima della fabbricazione.

Con il nostro servizio Prod PCB è possibile arrivare ad inserire fino a 30 strati. Se la scheda ha un numero maggiore di strati, si prega di compilare il nostro modulo di preventivo personalizzato online.

Questo è un esempio di un file di foratura Excellon. Esso è composto da coordinate X Y visualizzabile

con qualsiasi editor di testo. Questo è il file che governa il vostro foro finito, dimensioni e posizioni.

Un esempio di File Excellon:

M48

;Layer_Color=9474304

;FILE_FORMAT=4:3

METRIC,LZ

;TYPE=PLATED

T01C0.300

T02C0.356

T04C0.635

T05C0.800

%

T01

X016685Y01045

X016765 Y000425

X004365 Y000425

X004285Y-03816

X0026Y02337

X016685 Y-03816

X016765 Y01045

T02

X00815Y000425

X02055Y01045

X0219Y001075

I circuiti flessibili vengono spesso utilizzati come connettori in varie applicazioni dove flessibilità, risparmio di spazio o vincoli di produzione rendono impossibile l’uso di circuiti rigidi. Oltre alle fotocamere, un’applicazione comune di circuiti flessibili è nella produzione di tastiera per computer; la maggior parte delle tastiere fatta oggi utilizza circuiti flex per lo switch a matrice. Circuiti flessibili sono disponibili tramite il servizio di preventivo personalizzato.

Nel tentativo di sostenere l’iniziativa di RoHS, Printed Circuit Board offre diverse opzioni per conformarsi alla presente direttiva. Tutti i materiali laminato, soldermask e serigrafia forniti sono compatibili per montaggio al piombo temperature di saldatura e non contengono (sopra i limiti superiori) qualsiasi materiale limitato. Ci sono diverse opzioni per finiture superficiali di conformità RoHS: Argento chimico, ENIG, oro elettrolitico.

La conformità RoHS si applica soltanto al circuito stampato “spedito”, Printed Circuit Board non conserva alcuna responsabilità per la conformità RoHS del circuito stampato dopo successive lavorazioni o montaggio dei componenti da clienti o loro assemblatori.

Indicare nelle note dell’ordine la volontà di avere questo tipo di lavorazione V-Cut (Scoring) diversa dallo standard di consegna PCB Pannello (testimoni con microforatura )

Con tecnologia di montaggio SMD lo strato di rame è sul lato componenti, o superiore della scheda.

Per evitare che il tuo lavoro possa essere messo in attesa, si prega di aggiungere un testo sul rame ( esempio: LS /LC o il codice del PCB) per evidenziare la vista del vostro strato di rame ,questa semplice aggiunta farà evitare confusione sull’orientamento del rame e sulla corretta foratura.

I circuiti multistrato hanno oltre agli strati esterno un numero di strati di rame tra la parte superiore e inferiore del PCB. Questi strati di rame sono definiti come strati interni (inner layer). La sequenza con cui gli strati interni devono essere prodotti è importante ed è determinata dalla loro denominazione. Ciò è fatta solitamente con una numerazione da 2 fino a… Esempio di denominazione degli strati di un PCB a 6 strati:

Strato •Top

INTERNO 2

INTERNO 3

INTERNO 4

INTERNO 5

Strato •Bottom

Importante è che la denominazione o le estensioni dei nomi dei file che contengono i dati di layout sia chiaro e comprensibile per qualsiasi software di PCB e i suoi ingegneri.

Un dispositivo elettronico così fatto è chiamato un dispositivo a montaggio superficiale (SMD). Nel settore in gran parte ha sostituito il metodo di costruzione con tecnologia through-hole (THT) .

Entrambe le tecnologie possono essere utilizzabile sulla stessa scheda per componenti non adatti alla superficie di montaggio come grandi trasformatori e semiconduttori di potenza.

Un componente SMT è solitamente più piccolo rispetto alla sua controparte con fori passanti, può avere breve spine o cavi di vari stili, contatti piatti, una matrice di saldatura palle (BGA), o terminazioni sul corpo del componente.

Per i nostri circuiti stampati utilizziamo materiali di base con Tg 145°-150°, su richiesta tramite special quote è possibile avere un preventivo personalizzato per materiali high Tg (come ad esempio il materiale Rogers 4350B con Tg 280 °C).

Bisogna seguite alcune regole per ottenere il risultato corretto di questo materiale speciale:

-Gap minimo carbonio (isolamento carbonio-carbonio) è 0,400 mm (16mil)

-Larghezza della linea carbonio minimo è 0,300 mm (12mil)

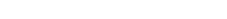

Negli ultimi anni, anche grazie a componenti come BGA (Ball Grid Array), FBGA (Fine BGA), UFBGA (Ultra Fine BGA) si è sviluppata una nuova tecnologia per i circuiti stampati, i cosiddetti fori ciechi e fori interrati:

Un foro cieco è come un normale via metallizzato, tranne per il fatto che interconnette un solo strato esterno del PCB con uno o più strati interni, ma non attraversa tutto lo spessore del PCB , vengono praticati a profondità controllata sull’asse Z del circuito. Questa tecnica permette di ottenere una più alta densità di connessioni per unità di superficie e diventa quasi inevitabile quando il progettista voglia montare sul circuito stampato componenti elettronici di ultimissima generazione e in spazi ristretti. I fori ciechi di piccola dimensione vengono realizzati mediante un laser di precisione.

Un foro interrato è un foro metallizzato che collega uno o più strati interni, ma non si connette a uno strato esterno, quindi il foro è completamente sepolto all’interno del PCB e non visibile dall’esterno.

Per poter realizzare fori ciechi e/o interrati per i vostri progetti è indispensabile utilizzare il servizio Custom Quote Service dove avrete la possibilità di allegare i dati con i fori ciechi e/o interrati e di specificare questa speciale lavorazione nelle note (essendo una lavorazione particolare dobbiamo prima visionare i file per poter verificare la fattibilità del progetto e potervi mandare un preventivo su misura).

Non è possibile testare accuratamente le schede che hanno tratti di serigrafia sulle piazzole. Si consiglia vivamente di verificare prima dell’invio dei file questa possibilità, su tutte le schede come standard Printed Circuit Board esegue questa pulizia della serigrafia rispetto alle piazzole del soldermask, vengono così eliminati tutti i tratti e le scritte sovrapposte alle piazzole del soldermask che impedirebbero il corretto svolgimento del test elettrico (questo in alcuni casi rende la serigrafia parzialmente illeggibile).

Printed Circuit Board per garantire la massima affidabilità ai propri clienti esegue il test elettrico al 100% su tutti i PCB realizzati SENZA SOVRAPPREZZO.